日前 ,金鹰重型工程机械股份有限公司自主研发的DCM-32Ⅲ型自动抄平起拨道捣固车正式下线,并将出口到非洲,开启坦赞铁路养护新篇章。

早上9点,在工作人员的紧密协作下,这台重量约55吨的DCM-32Ⅲ型捣固车被稳稳地固定在运输车辆上,随后缓缓驶离工厂,前往东莞港完成集港流程后,它将跨越重洋,奔赴坦桑尼亚。

金鹰重工技术规划与预研研究所长王亚虎说:“我们这台捣固车可以同时将钢轨和枕木提起后,对线路的方向进行调整,并对道砟进行捣固全过程自动化作业,从而消除轨道的方向偏移和高低不平等问题,提高线路石砟的密实度,增加轨道的稳定性。 ”

DCM-32Ⅲ型自动抄平起拨道捣固车在设计研发上,首次运用三维建模、计算机仿真分析技术,对车辆实际作业场景进行数字化模拟,优化设计参数;借助云端协同设计平台整合研发团队资源,实现机械、电气等系统数据共享与实时协作。通过新质生产力的引入,不仅缩短设计周期、提升设计质量,还降低了生产成本。

金鹰重工技术规划与预研研究所长王亚虎说:“我们在既有车型上进行了技术基础整顿,立志将本车打造成海外出口的标准车型,一方面通过轻量化设计的理念,提高了产品的适用性和通用性,另一方面通过控制系统和捣固系统的软硬件自主开发,实现了降本增效,提高了我公司捣固类车型在海外市场的竞争力。”

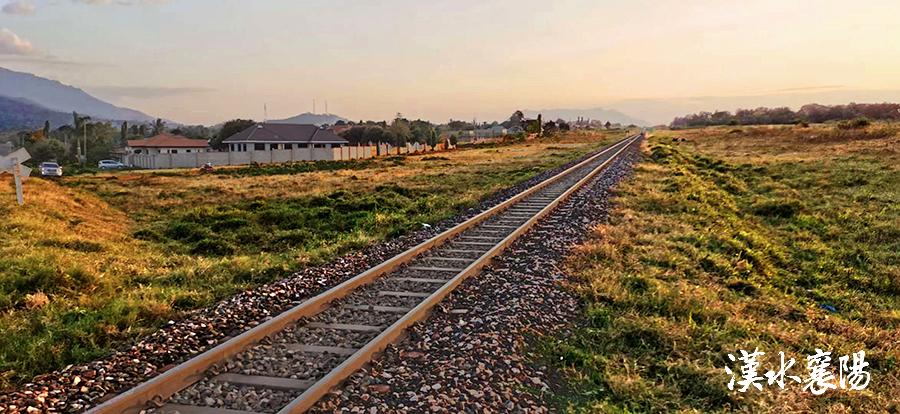

DCM-32Ⅲ型自动抄平起拨道捣固车的成功下线,离不开企业强有力的技术支撑。然而,在实际生产过程中,企业遇到了一项极具挑战性的技术难题——坦赞铁路线路的轨距比国内标准轨距窄近400毫米,这个差别给产品的生产制造带来了重重考验。

金鹰重工大机事业部副经理曹江林说:“为了解决这些变化带来的生产难题 ,我们提前在工业园区铺设了400米长的米轨线路,对以上关键的作业装置进行了前期设计验证,为后期生产的顺利进行奠定了坚实基础,在整个生产过程中,我们将近节约了2个月的生产周期,保证了该车按时完工。”

近年来,金鹰重工立足服务于铁路养护轨道工程装备研发生产,积极与铁科院、西南交大、武汉大学等科研院校开展产学研合作, 攻克了控制系统和核心作业机构等“卡脖子”技术难题,完全实现了关键核心技术自主可控。

金鹰重工大机事业部副经理曹江林说:“在此之后,我们还将为新加坡、乌兹别克斯坦、刚果等国家生产捣固车、轨道平车、轨道车等产品,为保证以上产品按期交付,我们将根据交货周期,倒排生产计划,确保以上产品顺利交付。”

金鹰重工作为国内轨道工程装备行业拥有完全自主知识产权的领军企业,每年研发投入近1亿元,已获国家专利270项、行政许可121项。2024年,公司生产的首台全自主化96头钢轨打磨,被评为“共和国印记”铁路见证物, 进一步坚定了企业科技自立自强的信心。

金鹰重工副总工程师王江说:“2025年,公司将在产品的绿色化、智能化方面展开研究,将蓄电池、氢能源等与传统动力源融合,实现多源动力在工程装备上的新突破,持续提升产品在运行、作业、维保等方面的智能化水平,打造世界一流轨道工程装备企业。”

(未经许可 不得转载)

记者:李随群 | 通讯员:贾军 余书帆

编辑:魏海峰 | 校对:刘媛

责编:郑海 | 审核:周嘉宾

请输入验证码