航天四院把党史学习教育与完成好航天重大工程和发射任务保驾护航紧密结合,各参研参试团队通过组织学习百年党史,学史增信担使命,学史力行促成功。从产品研制到靶场护航,四院各型号任务参研参试人员用实际行动,为党旗添彩,以优异的成绩迎接建党100周年。

今天,我们来讲述天舟二号发射任务中航天四院42所技术保驾团队的故事……

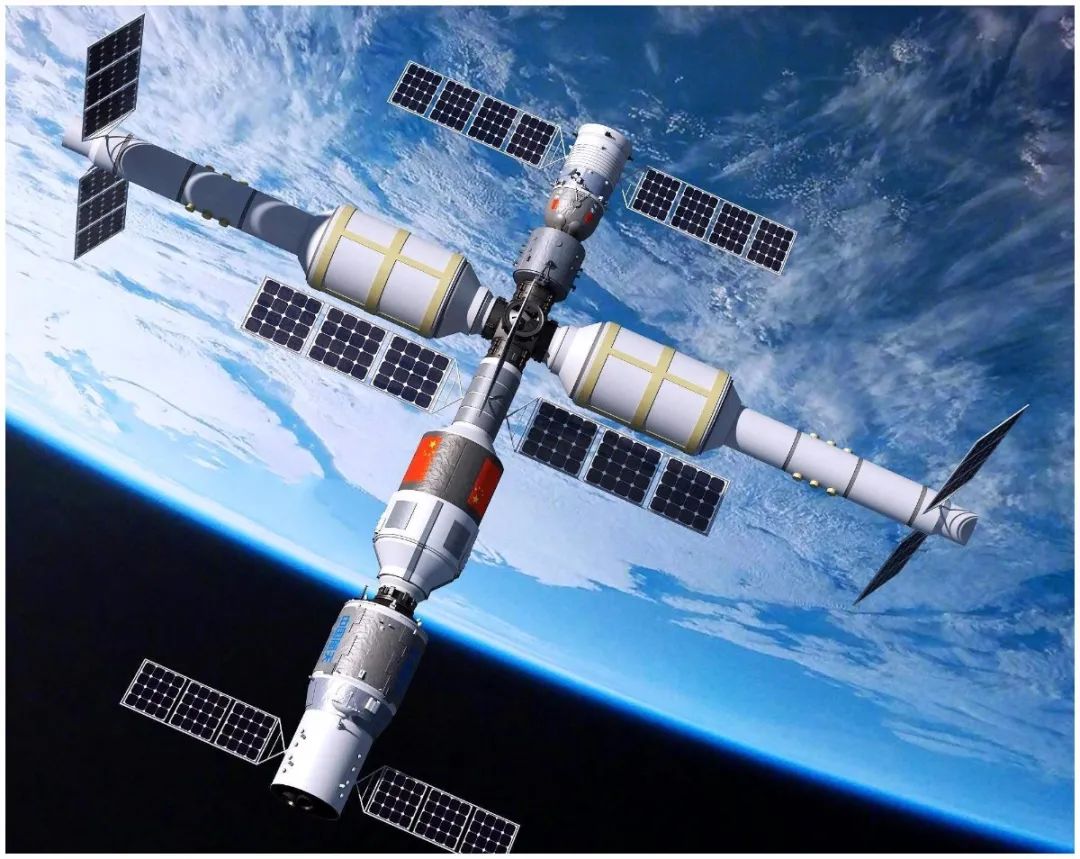

“天宫”空间站构想图

由于空间站长期在轨工作,是航天员长期生活的“房子”。它的密封性能关系到长期在轨工作的空间站内部空气环境和航天员的生命安全。

上世纪90年代,四院42所凭借国家“863”课题“空间飞行器动静密封材料研究”,在空间密封材料的研究方面取得了多项突破性成果,并由此承担了我国载人航天工程“神舟”系列飞船、“天宫”空间实验室舱体密封件和舱外航天服密封件的研制生产任务,研制的特种橡胶密封材料达到欧空局及美国宇航局标准,为飞船和航天服总体单位提供了大量的密封件,一次性检验合格率达到100%,确保了历次发射飞行任务圆满成功。

本次运达“天宫”的3个“快件”:

随着我国载人航天工程“三步走”战略的实施,42所又先后承担了我国空间站建站所需的所有舱段的舱体密封件研制任务,包括空间站长寿命动静结构密封件、“天舟”货运飞船密封件及“神舟”载人飞船密封件。

“快件1”:空间站动静结构与机构的密封件

空间站各舱体是独立的“房间”,舱门是连接和隔离空间站各舱体的重要机构。频繁的关闭舱门,要求舱门密封件既要“严丝合缝”,更要“经久耐用”,对舱门密封件的密封性能和耐久性提出了极高要求。“这可是关乎航天员生命安全,容不点丝毫马虎!”42所技术人员赵志祥深知责任重大。“有时一根小小的毛发和杂质吸附在密封件表面,就可能影响舱门关闭后的密封效果”,经过反复讨论,他们把攻关的重点放在了舱门密封材料的抗静电和长寿命要求上。

既要抗静电,还要确保力学性能、密封性能,课题组反复对各种原材料进行筛选,开展大量的验证试验,在三点之间不断寻找平衡。在经历无数次挫折之后,他们终于与东北某高校合作,找到了一种适合空间密封材料研制要求的原材料,并立即开始主体材料静密封配方及成型工艺研究。

“记得那是在冬天,要到学校跟产,早上六点不到就要到岗位。到那一看,由于条件还不到位,工房里竟然还没有暖气!” 此次东北之行给赵志祥留下了深刻印象。就是在这样的环境里,课题组同志们在校办工厂一呆就是一个月,吃住都在食堂。原材料是基础,工艺是关键,为了确保质量,他们严格管控质量,紧跟每一步操作,每一次投料,每一批产品,用“蚂蚁啃骨头”的方式成功解决了配方及成型工艺难题。年轻的博士李杰2014年加入课题组时,课题组已多次完美地完成了从“神一”到“神十一”所有飞船密封研制任务。一上班,就接到这个“抗静电密封”的课题任务,李杰既兴奋,又忐忑。兴奋的是一来就接到了空间站这样的“大单子”,忐忑的是手里的产品事关航天员生命,责任重大!“有责任、有压力,但更是动力!”李杰借助课题组原有的产品技术基础,开始了大量的配方比对和工艺的优化。空间动静密封材料对空间环境下的使用性能有着严苛的性能考核,单单一个舱门抗静电密封材料就有着力学性能、压缩永久变形、低温、老化、撕裂强度、气味、防霉等等考核指标近20项。李杰对标各项指标,稳扎稳打,步步为营,最终成功满足了抗静电密封材料所有技术要求,确保了研制的密封件在使用过程中不会产生静电吸附,满足在轨期间各项性能指标。

“快件2”:航天员舱外航天服

2008年9月27日,我国“神七”航天员翟志刚身着国产“飞天号”舱外航天服成功出舱。42所为“飞天号”舱外航天服提供的橡胶件圆满完成了自己的使命。随着我国载人航天工程的持续推进,42所再次接到了新的研制任务,研制航天服主气密层、手套橡胶件和连接处密封件。产品将首次用于航天员出舱进行空间站建设。产品质量事关空间站建设成败及航天员生命安全,这一重任落到了42所特种橡胶材料技术与工艺研究课题组身上。

主气密层是舱外航天服的重要部件,是保证航天员安全出舱活动的重要防护。课题组负责人陈兵勇介绍说:“我们要为航天员提供赖以生存的微环境。其基本功能就是要保护航天员不受宇宙空间恶劣环境的影响。”由于国外技术封锁,无国外实物和技术资料,国内研究基本上从零基础开始。

气密层产品结构复杂,为大型的薄壁曲面制品,尺寸精度要求高,成型难度大。根据热塑性材料特点,结合橡胶材料成型工艺,课题组反复摸索,在国内首创了热塑性材料模压成型技术。然而,工艺摸索过程中却“状况不断”,反复出现了起泡、合模线开裂、尺寸均匀性差等问题。

“模压成型是一项精细化工艺研究,需要精准掌握材料的冷却速度对成型效果的影响。”陈兵勇深知问题的关键所在。为了准确把握规律,课题组成员反复试验,积累了大量数据,在蛛丝马迹中找寻变化规律,最终彻底解决了高温模压成型过程中的起泡问题,提高了主气密层内部结构的致密性,提升了产品性能裕度与性能一致性。产品成功经受了地面8万次的疲劳试验,并通过低压(真空)、高低温、失重等环境试验,实现了我国舱外航天服主气密层由跟踪模仿向自主创新的转变。

掌指气密手套是舱外航天服手套的重要部件,关系到航天员舱外手部操作和活动能力的安全防护。“别看这样一个小小的手套,按照浸渍成型工艺生产时需要3人配合进行,费时费力不说,还存在生产效率低、产品质量一致性不稳定等问题。”课题负责人王凡把航天产品的高质量要求放在了首位。经过集思广益,课题组从“机械手”中受到了启发,首次将机械手引入了舱外服手套的研制生产过程,设计了一套“自动化”的浸渍流程,通过“机械手”精准地模拟手工浸渍动作,实现了成型机械化生产,彻底避免了产品匀胶不均、有流淌纹、气泡等质量问题。

“快件3”:吸附药盘及“太空厕所”组件

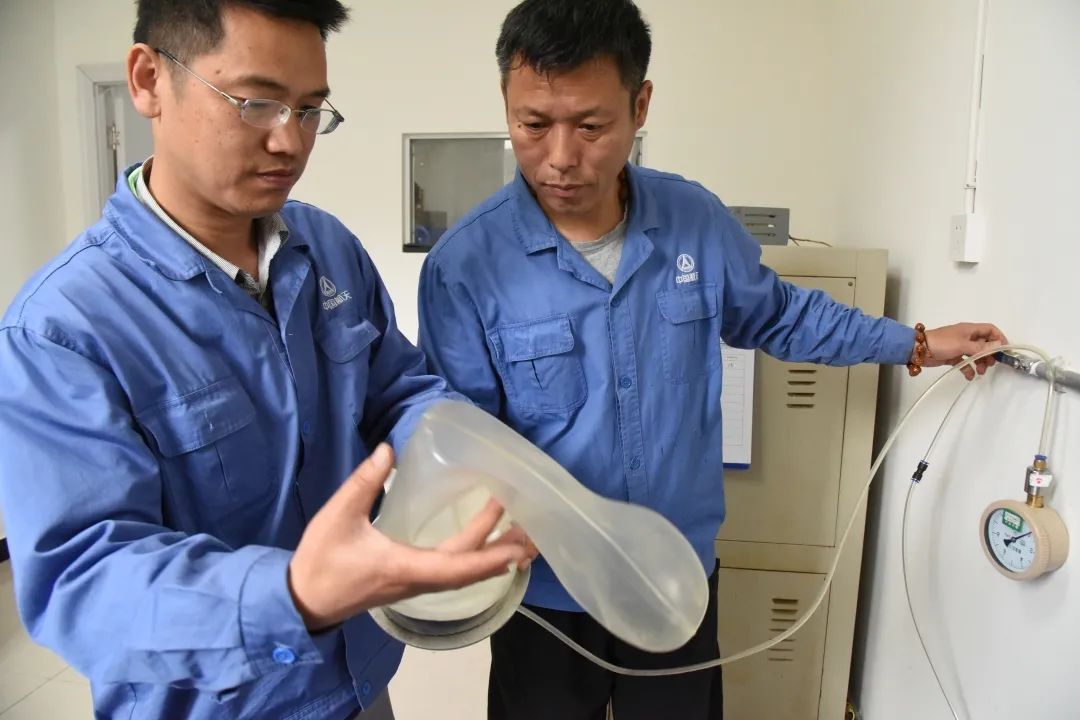

42所研制的吸附药盘是舱外航天服二氧化碳净化装置中的关键产品,主要用于净化航天员呼出的CO2。航天员在执行舱外任务时,需要保证航天服内航天员产生的二氧化碳浓度保持在安全范围内,吸附药盘是控制CO2浓度的功能主体。同时,为了保证航天员的身体健康,必须确保药盘在使用过程中不得释放出对人体有毒有害的物质。由于空间站产品都有其严格的规格和重量要求,药盘尺寸小,但吸附功能却要大;重量轻,结构强度却要高。

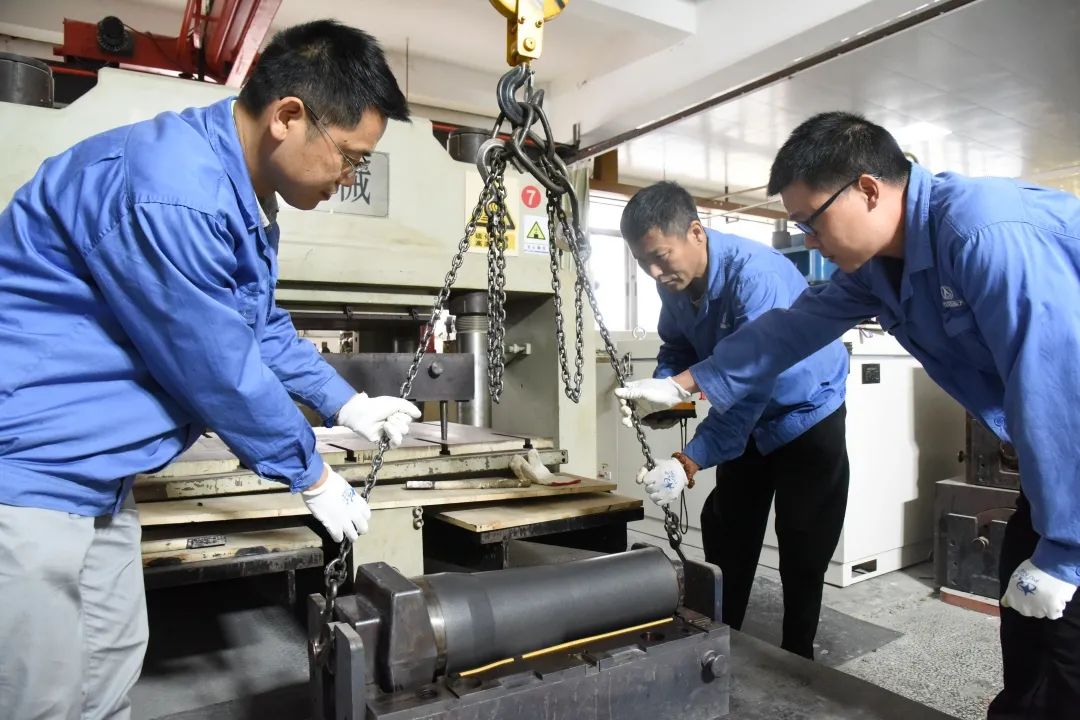

这是一项关系航天员生命健康与安全的“小”产品,42所工程中心氧气课题组在有限体积和重量前提下,开展了高相对表面积结构设计、抗压强度性能研究和二氧化碳吸收性能研究。为了达到任务书中要求的高吸收效率和高强度,课题组对这个直径只有十几厘米、高度只有三厘米左右的药盘反复精心“布局”,设计它大形状、结构。“最终,我们从蜜蜂的蜂巢构造中得到启示,既有较高的相对表面积,又具有了较高的抗压强度,非常适用于吸收药盘的结构设计。”课题组技术人员牛同锋介绍说。材料、配方的研究进展都很顺利,“拦路虎”却出现在了打孔上。一个小小的药盘,上面要打300多个孔,还要保持药面平整、不掉渣,怎么打?课题组一时一筹莫展。“在初期工艺摸索阶段,我们是通过手工对药盘进行打孔,300多个孔,要打3、4小时,干一天下来胳膊就酸得抬不起来了。”当时刚一上班的周渝淞就接到药盘研制任务,打孔让他叫苦不迭。经过课题组反复摸索,最终设计了一套数字化生产工艺,保证了药盘产品外观平滑完整,无裂纹,外形尺寸及孔位保证一致,并顺利通过了安全和环境适应性验证考核。

给总体方提供了正样产品后,“空间站厕所组件”任务也随之而来。课题组为空间站厕所研制了大便袋上盖组件,主要用于空间站航天员日常排泄物的杀菌处理。“虽然不是一个‘高大上’的产品,但有了它,咱们航天员在太空生活就更加安全舒心了。”牛同锋幽默地说。

产品不“高大上”,但材料的性能要求却一样也不低。上盖组件产品在随货运飞船上行运输直至到达空间站的过程中,会经历各种复杂的发射振动力学环境,上盖组件中的防腐剂颗粒在这个运输过程中会因相互间的挤压和摩擦而有少量脱落掉粉。为防止发生粉末掉落,并获得具有环境友好性的产品,课题组严格筛选材料,围绕配方、成型工艺、密封结构设计等开展了大量研究试验,产品顺利通过实验室振动环境试验和模拟发射振动时的力学环境等试验,成功满足各项技术要求。

原文:叮!航天员,四院发给您的3个“快递”已送达,等待查收!

编辑:曾嘉怡 | 校对:徐曼曼

责编:周群 | 审核:王海安 曾雄飞

请输入验证码