这两年,我市以建设数字化生产线、数字化车间、智能工厂和机器换人为抓手,推动制造业与信息技术深度融合,以“襄阳智造”引领工业经济高质量发展。

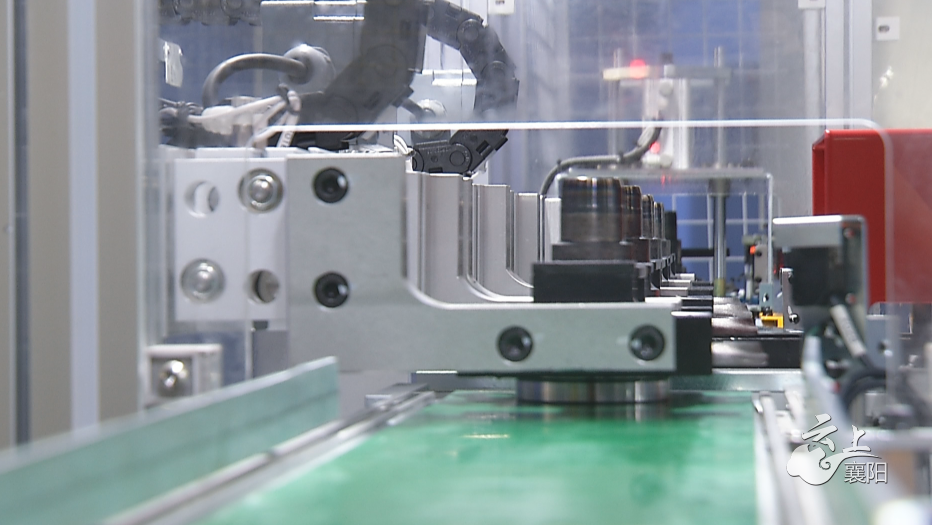

这里是湖北新火炬的新厂区,两条全新车毂轴承生产线正式进入批量生产,跟老厂不同的是,从上料到加装总共二十六道工序,全部利用协同机器人和桁架机械手,实现了全自动化生产。

湖北新火炬科技有限公司技术总监梅松说:“过去,日产能在1500~1600只。目前,我们这个全自动的智能产线,日产能2400~2500只,提升幅度是非常之大的,一次下线合格率在99%以上。”

为适应常态化、规范化的管理需求,眼下,厂里正着手引进安装智能控制的MAS集成系统,计划今年12月份正式投入运营。

湖北新火炬科技有限公司装备部长沈晓华说:“能够通过在系统,很直观看到我们生产线上的一切新生产动态、质量动态、人员动态等等一些信息。对产线进行一个反控,整个形成一个完整的智能制造系统。”

智能制造带来了生产水平的提升,更带来了广阔的市场。以前,新火炬的车毂轴承主要与国内自主品牌及北美的一些非主流厂家配套。如今,随着智能生产线的推出,国内合资品牌以及美、日、德等国际一线“大咖”立马向他们抛来了“橄榄枝”,订单量持续井喷。

梅松说:“下一步,我们还将利用智能工厂的优势,去开拓上汽通用、一汽大众、东风本田, 甚至包括丰田等等这些合资品牌客户。同时,我们也会进一步地开拓国外市场,如美国福特、标致雪铁龙、包括欧洲等等的汽车客户。这样一来,为我们进入全球汽车产业链,奠定了坚实的基础。”

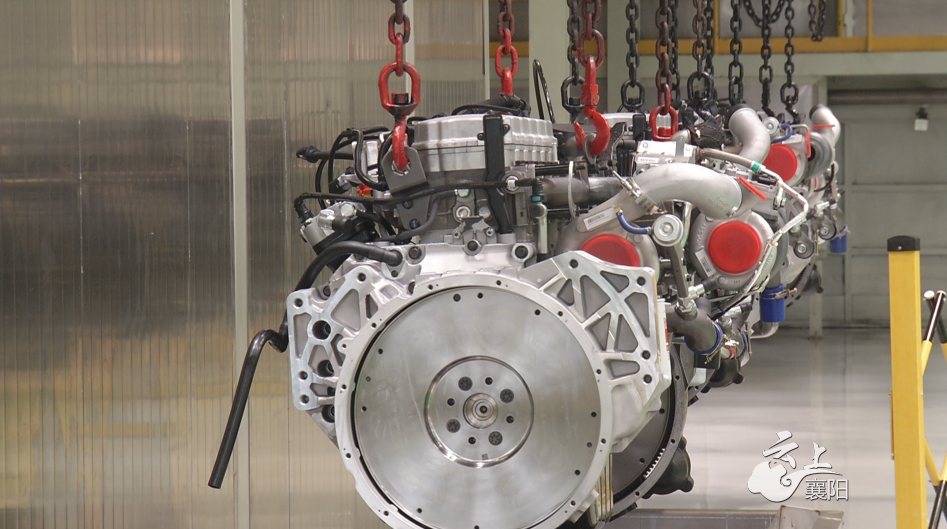

在东风康明斯,柴油发动机在最后的装配阶段,就有132个不同的工位,以“私人定制”方式,满足不同客户的需求。先前,几乎每一道工序都需要人工的参与。

东风康明斯发动机有限公司国六发动机生产线负责人王宝说:“特别多样化、复杂程度更高一些。所以,我们柴油机的自动化水平比乘用车的汽油机要低一些,比如我们老厂的全自动化水平只有5%左右。”

2017年,公司顺应国六发动机的市场需求,对工厂进行自动化升级,引进全新的混流生产线,使得全自动工位达到30个,全自动化水平提高到了25%,其中关键工序实现全自动化。今年8月份,这条国内最先进的生产线正式投入批量生产。

东风康明斯发动机有限公司投资规划经理杨彬说:“通过一系列节能、一些设备改造,使我们的工厂能耗水平也达到了全国发动机生产的最先进的水平。我们公司于2018年通过了一些绿色化、智造化的改造项目,全面达成了工信部提出的绿色工厂的相关要求,获得了全国第3批绿色工厂的称号,也是襄阳第一家绿色工厂。”

以数字化生产线、数字化车间、智能工厂和机器换人推动“襄阳智造”。这两年,我市积极创建国家级和省级智能制造试点示范项目,并于2018年在全省率先出台了《襄阳市建设数字化生产线、数字化车间、智能工厂和机器换人示范企业建设管理办法(试行)》,目前已入选国家级示范企业4家、省级示范企业12家,评选了71家市级智能制造示范项目。2018年,全市装备制造业实现规模以上产值631.3亿元,同比增长15.4%,其中智能制造同比增长36%,制造业智能化拉动明显。

襄阳广电全媒体记者:李宗德

编辑:杨振华 / 校对:邵雪琦

责编:周群 / 审核:曾雄飞

请输入验证码